用語名から探す

| トウプリプレグTow-prepreg | 強化繊維糸束(炭素繊維やガラス繊維のトウ)にマトリックスの樹脂(熱硬化、熱可塑)を含侵させたもので、フィラメントワンディングやプルトルージョン成形に使用される。 |

|---|---|

| ドレープ性Drapability | 形状追従性。強化繊維織物を異形成形型に積層するプロセスにおいて、ドレープ性が良いと繊維配向の崩れが生じにくく、品質・性能において満足できる成形体が得られる。平織より、綾織・朱子織がドレープ性は良い。一方向プリプレグにおいても、ドレープ性向上の加工処理をした材料が開発されている。 |

| 熱可塑性樹脂Thermoplastic resin | 加熱すると軟化し、プレス機などで賦形(別の形に変形)でき、冷やせば固まる樹脂。再加熱して変形させることも可能で、接合も接着剤なしでも所定の温度と圧力を加えることで可能(異種材料とも)。熱硬化性と比べ、汎用(ポリアミド、ポリプロピレン、ポリカーボネート)は強度は劣るが、材料常温保管、量産性(速硬化性)、リサイクル性に優れる。 |

| 熱硬化性樹脂Thermoset resin | 加熱して硬化する樹脂で、熱可塑性樹脂と異なり、さらに過熱しても軟化しない。使用可能温度は熱可塑性樹脂(スーパーエンジニアリングプラスチックは例外)より高い。複合材料マトリックスとして代表的な樹脂は、エポキシ、不飽和ポリエステル、フェノールで、炭素繊維やガラス繊維との密着性が良く、繊維強化プラスチック構造材料として大量に使われている。熱可塑性と比べ、速加工性、耐衝撃性とリサイクル性において劣っている。硬化剤の触媒の働きを抑えるために低温保管でのシェルフライフ管理が必要。 |

| ノンクリンプ織物Non-crimp fabric | 普通の織物と異なり、織組織の主役である糸束(ストランド)が織られてなく(上下しない)、細いガラス繊維や合成繊維を留めに使った織物。一方向織物や多軸織物も”ノンクリンプ”織物。 |

| バギングBagging | 真空バッグにて真空圧(1atm)をかけること。デバルキングと同意。 |

| ハンドレイアップ成形Hand-layup Molding | 最も基本的な繊維強化プラスチックの成形法で、ガラス繊維を強化材とした小型船(ボート、漁船など)や、バスタブなどから使用された。型に強化繊維から作られた織物やマットを、人手でマトリックスとなる樹脂を刷毛、スプレーやローラーで塗り込み、脱泡しながら製品の形まで積み上げる成形法。通常は常温で圧力なしで硬化させるので、加熱器やプレスを用いないので大型で複雑な形状も可能だが、成形圧力がかけられないので、繊維含有率は高くできず、機械的物性は低めとなる。 |

| ピールプライPeel-ply | 熱硬化マトリックス成形完了後、表面から剥がすことで、表面品質を確保する目的であらかじめ成形材料表層にセットする織物材。サンディングなどによる接着面加工に相当する接着性を確保できる。 |

| 引抜成形Pultrusion molding | 引抜成形(Pultrusiion molding、PT成形とも言われる)。連続繊維に不飽和ポリエステル、ビニールエステル、エポキシなどの熱硬化性樹脂を含侵し、加熱型で硬化、プラーにて継続的に引き抜く。熱可塑性樹脂マトリックスの成形も開発も進んでいる。 |

| 比強度Specific strength | 強度を密度で割った数値。繊維強化プラスチックは密度が鉄の5分の1、アルミの6割であるため、比強度として優位性が生まれる。 |

| 比弾性率Specific modulus | 弾性率を密度で割った値。繊維強化プラスチックは密度が鉄の5分の1、アルミの6割であるため、比弾性率として優位性が生まれる。 |

| ピッチ系炭素繊維Pitch-based carbon fiber | 石炭を乾留して生じる重質ピッチを原料とする炭素繊維。高性能ピッチ系を製造しているのは日本の2メーカーのみ。600GPa以上の高弾性グレードにおいて、コストと強度においてPAN系より優位にある。ピッチ系だけでの製品だけではなく、PAN系とのハイブリッド製品も多く実用化されている。 |

| ビニルエステル樹脂Vinyl-ester resin | 変性エポキシ樹脂(熱硬化性)。エポキシ樹脂と同等の機械的特性(強度、靭性)を持ちながら、不飽和ポリエステルに近い速硬化、低粘度から得られる易成形性を得られる。紫外線硬化性もある。耐薬品性も優れ、高強度要求引抜成形にも適用されている。 |

| 平織Plain fabric | 織物の三原組織の一つで、経糸(たて糸)に対し、緯糸(よこ糸)を1本ずつ交互に上下させて織る最も簡単な織物。ドレープ性が余り無いので屈曲のある成形体への積層には向いていない。英語:Plain weave |

| フェノール樹脂Phenol resin | 高強度・高耐熱の熱硬化性樹脂。炭素繊維強化材のマトリックスに使用して、不活性ガス雰囲気での2000℃以上の加熱処理にて、C/Cコンポジット化も可能。 |

| 複合材料Composite material | 2種類以上の異なった材料を組み合わせて作られた材料で、通常は母材(マトリックス)と繊維などの強化材からなる。 |

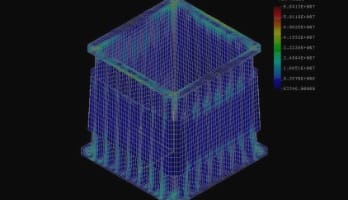

| 複合則Rule of mixture | 繊維強化プラスチックなどの複合材料の物性値を算定するために、強化繊維の一方向材の物性値を材料力学的手法を使う手法。 |

| 不飽和ポリエステル樹脂Unsaturated polyester | ハンドレイアップ成形(常温、加圧なしで硬化できる)や、引抜成形(低粘度で速硬化できる)でガラス繊維強化複合材料のマトリックスとして一般的な熱硬化性樹脂。 |

| プリキュアPrecure | サンドイッチ構造などの成形・製作で、表面材(スキン)を先に成形・硬化すること。 |

| プリフォームPreform | マトリックスとなる樹脂などを含侵する前の立体的な繊維組立体。RTM成形には必須の素材。 |

| プリプレグPrepreg | 予備含侵材料(prepreg)。織物や一方向繊維に熱硬化性樹脂を含侵させ、半硬化状態(硬化用触媒が働いていない状態)とした材料。品質を保持するため、冷蔵もしくは冷凍保存する。 |

| プルトルージョン成形Pultrusion molding | 引抜成形(Pultrusiion molding、PT成形とも言われる)。連続繊維に不飽和ポリエステル、ビニールエステル、エポキシなどの熱硬化性樹脂を含侵し、加熱型で硬化、プラーにて継続的に引き抜く。熱可塑性樹脂マトリックスの成形も開発も進んでいる。 |

| プレス成形Press Molding | 複合材料の世界では、一般的にホットプレス成形とコールドプレス成形がある。熱硬化マトリックスはホットプレス、熱可塑マトリックスでは、ホット&クールプレスまたはコールドプレス。コールドプレスでは材料プレヒートによりプレス機でのチャージ時間の短縮が図れる。 |

| ボイドVoid | 空洞(Void)。コンポジット(複合材料)の場合、材料(強化繊維、マトリックス)を適正に成形しないことで発生する。強度・弾性率などの機械的物性の低下原因となる。 |

| ポストキュアPost-cure | 後硬化(post cure)。アフターキュア(after cure)ともいう。熱硬化性樹脂間マトリックス複合材の成形後に、より高い温度で加熱すること。一次成形温度より高い温度で処理することで、硬化を進ませることにより、強度・弾性率、そして耐熱性の向上を得られる。180℃以上の硬化温度が求めらる高耐熱マトリックスの場合、成形型、バギングフィルムなどの副資材の耐熱温度以下で一次成形して、脱型後成形体のみのより高温のポストキュアで、所定の成形体品質・性能を得られる。 |

| ポリアミドPolyamide | PA. アミド結合の熱可塑性樹脂でアラミド(芳香族のみ)、ナイロン(脂肪族含む)がある。ナイロンは史上初めての合成繊維でもともとはデュポン社の商品名。低密度で熱安定性がたかく、6、66、12など多くの特性の異なるナイロン樹脂がある。 |

| ポリイミドPolyimide | PI. 高耐熱・高性能の熱可塑性樹脂で、スーパーエンジニアリングプラスチックとも呼ばれる。代表的なのはカプトン。高い耐熱性、耐薬品性があり、フィルムなどで複合材料の製造に活用されている。 |

| ポリシアネート樹脂Polycyanate resin | 高耐熱の熱硬化性樹脂。180℃硬化でTgも180℃を確保でき、ポストキュアによりTgを250℃以上に高めることも可能。吸湿性が低く、宇宙用途での実績が多い。 |

| マトリックスMatrix | 複合材料における母材をいう。繊維強化プラスチックではエポキシ樹脂などのプラスチック。C/Cコンポジットではカーボン(炭素)。 |

| ミルドファイバーMilled fiber | 粉状まで粉砕された繊維。複合材料用途では機械的物性には寄与せず、熱伝導や導電性など物理的特性用途に限定される。英語:Milled Fiber |

| 面内せん断試験In-plane Shear Test | 繊維強化プラスチックの機械的物性の中でも重要な試験で、繊維の種類・配向・,マトリックス(母材)と面の形状などに依存する。多くの試験法があり、成形体の構造仕様、要求性能に適したものを選択する必要がある。例)JIS K 7079、 |

| 凝集破壊Cohesive failure | 接着層の破壊様相の一種。接着層内での破断で接着される材料両面に接着剤が残る。この破壊強度が問題の場合は、接着材料の表面処理(サンディング、脱脂)の点ではなく、接着剤そのものの選択や、硬化条件(時間、温度など)を検討する必要がある。 |