用語名から探す

| アフターキュアAftercure | ポストキュアともいう。熱硬化性樹脂間マトリックス複合材の成形後に、より高い温度で加熱すること。一次成形温度より高い温度で処理することで、硬化を進ませることにより、強度・弾性率、そして耐熱性の向上を得られる。180℃以上の硬化温度が求めらる高耐熱マトリックスの場合、成形型、バギングフィルムなどの副資材の耐熱温度以下で一次成形して、脱型後成形体のみのより高温のポストキュアで、所定の成形体品質・性能を得るこtができる。 |

|---|---|

| 綾織Twill fabric | 織物の三原組織の一つで、経糸(たて糸)に対し、緯糸(よこ糸)を1回または2回飛ばす織り方。ドレープ性があるので屈曲のある成形体への積層に適している。 |

| アラミド繊維Aramid Fiber | ポリアミド繊維。軽量で高強度が特長でコンポジット(AFRP)への採用も。東レ・デュポン社のケブラー、帝人のアラミドが世界シェアを2分して事業展開中。 |

| 一方向織物Uni-Directional fabric | UDクロスともいう。炭素繊維(CF)をたて糸だけに配向し、ガラス繊維やナイロン糸などの合成繊維のよこ糸を間隔を空けてステッチして、一方向にのみCFの性能を生かすことができる織物。高強度CFでハンドレイアップでの樹脂含侵性の優れ、高速道路耐震補強用途で大量に使用された。 |

| 異方性anisotropy | 等方性の反対語。繊維強化プラスチックのなかでも、連続繊維強化品は繊維の方向に特長が得られる。繊維方向の機械的物性と物理的物性に対し、繊維方向からずれると大幅に特性が低下する。多軸に繊維を配向した場合でも、面外方向に繊維は配向されていないので、基本的に「異方性」材料である。 |

| 液体浸透探傷検査Liquid penetration inspection | 材料の表面まで貫通している内部欠陥を検知できる非破壊検査方法。浸透性液体を材料表面に塗布し、表面をぬぐい切ってから、欠陥部につながっている表面クラックを検知する検査法 |

| エポキシ樹脂Epoxy resin | 炭素繊維強化プラスチック(CFRP)のなかで最も多く利用されている熱硬化性樹脂。汎用グレードは130℃、耐熱グレードは180℃硬化。Tgはほぼ硬化温度レベル。炭素繊維そのものがエポキシ樹脂とのミクロな接着性を目指して表面処理が開発されて来た経緯もあり、成形品の機械的性能も高く得られ、近年は高靭性化開発も進み、航空機、スポーツ、産業用途に広く採用されている。100℃以下での低温硬化型に加え、3分以下の速硬化、熱可塑性などの開発・適用が進んでいる。 |

| オートクレーブAutoclave | 加圧式加熱器。空気または不活性ガス(炭酸ガス)で1MPa以下の加圧で所定の温度にて成形する。設備費、運転コスト、生産性などの点で量産には向いていないので、脱オートクレーブ(OoA)のプロセス開発が進んでいる。 |

| オーブンOven | 常圧加熱器。オートクレーブのような圧力容器ではないので設備費は大幅に安い。成形に必要な圧力プロセスは、真空バッグ加圧、成形型内圧法などがある。温風による雰囲気加熱のため、プロセスサイクルがオートクレーブと同じように長く、生産性に課題がある。 |

| 界面破壊Interfacial fracture | 素材の接着層の破壊形態の一種。接着層が素材表面から剥離しているので、接着材が十分に働いていない。接着面の表面処理(サンディング、脱脂など)、接着剤の選定、接着工程などの見直しが必要。 |

| ガラエポGlass epoxy | ガラスエポキシの略呼び名。エポキシガラス。ガラス繊維織物にエポキシ樹脂を含侵、熱硬化したGFRP材。比重:1.8.耐熱性は150℃。難燃性と絶縁性が特徴。プリント基板に大量に使用されている。 |

| ガラス繊維Glasss fiber | 1600℃の高温で溶融したガラスをノズルから引いて作られる長繊維で用途に応じた色々な性能を持つグレードがある。汎用グレードはEガラスで、比重は2.55、弾性率約70GPa、引張強度3400MPaと優れた特性とリーズナブルコストから複合材料の強化材として広く使われている。 |

| ガラス転移温度Glass-transition temperature | 樹脂が低温から加熱されてガラス転移(ガラス状態からゴム状態へ移る)が起きる温度。Tgと記される。熱硬化性樹脂マトリックス成形体の場合、使用限界温度とされる。 |

| 疑似等方性Quasi-isotropic | 繊維強化複合材料は基本的に繊維方向に繊維の特性が現れるので、金属のような等方性を持つことは基本的に難しい。ただし、繊維を配向する面内において、多くの角度に繊維を特性として同等となるよう配向させたものは疑似的に等方性があるとみなされる。 |

| ゲルコートGel Coat | 成形型や成形品表面の平滑性や耐候性を得るため、あらかじめ型の表面に塗布し、硬化する成形品表面に転写させる樹脂層のこと。 |

| コアCore | 複合材料では内部素材のことを指し、サンドイッチパネルについてはハニカム(アルミ、紙など)や発泡体(PMI、アクリル、ポリエステル樹脂など)のようなかさ密度の低いものを用途に応じて使用する。 |

| コキュアCo-cure | サンドイッチ構造など2種以上の材料の成形で、表面材(スキン)の成形・硬化とコア材との接着・硬化を1回の加熱硬化処理(One shot molding)で済ませること。 |

| 黒鉛繊維Graphite fiber | 構造組織がほとんど黒鉛化している炭素繊維で鉄の3倍以上の引張弾性率を持つ。2500℃以上の超高温熱処理(アルゴンガス雰囲気)で製造される。 |

| コンパクションConpaction | プリプレグ積層時に層間の空気を抜き、積層構造をしっかり固定させることを目的にした真空引きのこと。この処理でほぼ成形硬化品の寸法・形状が形作られる重要なプロセス。 |

| コンポジットComposite material | 複合材料。異種素材を2種類以上組み合わせて、それぞれのの素材の性能・特性を併せ持つ、より付加価値の高い材料にできる。 |

| サイジング材Sizing agent | 炭素繊維やガラス繊維などの強化繊維の表面に数%レベルで付与される集束材。通常はエポキシ系樹脂ベースで、ハンドリング性、製織性向上に寄与し、熱硬化樹脂マトリックスとの一体化にも重要なもの。熱可塑性樹脂マトリックスの場合は、糸表面にダイレクトに樹脂接合できるように除去されることが多い。 |

| サンディングSanding | 成形品の表面を機械的に削ること。塗装前処理や接着前処理として実施。塗装前処理は表面の均一化により塗装後の外観品質確保。接着前処理は表面の残離型成分の除去と、接着面積の大幅な増大のために実施する。同時に脱脂処理も行うのが望ましい。 |

| サンドイッチパネルSandwitch panel | コア(内部素材)とスキン(表面素材)が一体化したパネル(板)。多くの場合、超軽量コア(ハニカム、発泡体など)に剛性・強度を持ったスキン(CFRP、GFRPなど)を複合することで、パネルとしての比剛性、比強度を高める目的で製作される。 |

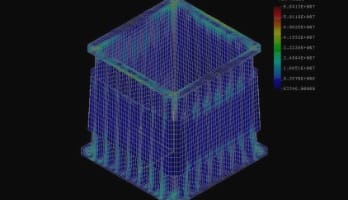

| 残留応力Residual stress | 複合材料の成形や接着加工後、樹脂の加熱硬化収縮や、強化繊維と樹脂の線膨張係数の差異により生じる成形品内部に存在する引張または圧縮応力。この成形品を機械加工などで切削すると、内部に残留応力のアンバランスが起こり、ひずみが生じることがある。 |

| シェルフライフShelf Life | 貯蔵寿命。通常の条件でプリプレグなどを貯蔵したときに適正に成形硬化できる期間。プリプレグを冷凍保管しても、硬化剤として含まれている触媒が少しずつ働き、硬化反応が全く進まないとは言えない(樹脂により異なる)。短くても3カ月、長いと数年もあり得る(貯蔵、使用条件による)。 |

| 朱子織Satin fabric | 織物の三原組織の一つで、経糸(たて糸)が表に多くあらわれるのに対し、緯糸(よこ糸)の打ち込みが少なく表に目立たない織り方。織組織点が少ないため、織ることでの糸へのダメージを少なくでき、高弾性ピッチ系CF織物にも採用されてる。 |

| 真空バッグ成形Vacuum bag molding | 熱硬化性樹脂の繊維強化複合材料の成形法のなかで最も基本的なプロセス。真空圧力でのオーブンによる加熱硬化が一般的だが、常温硬化、型直接加熱(ヒーター)や電子線硬化などの成形法でも採用できる。加圧力が1atmであるため、高Vfなどの難成形体には向いていない。(例:樹脂含有率40%未満の織物プリプレグには採用不可) |

| スキンSkin | 複合材料では表面素材のことを指す。サンドイッチパネルについてはコア材の上下面にCFRPやGFRPのプレートを用途に応じて使用する。 |

| スタンパブルシートStampable sheet | 炭素繊維や、ガラス繊維などの繊維で強化した樹脂シートで、上下型でプレス成形する。近年は熱可塑性(C・GFRTP)シートで、大型成形品が開発されている。 |

| セミプレグSemi-preg | 熱可塑性樹脂/強化繊維シート材の一種。強化繊維織物に熱可塑性樹脂シートを含侵させずに軽く一体化させた成形用材料で、しっかり圧力、温度、時間をかける必要がある。 |

| 層間剥離Delamination | 積層成形体を曲げて生じる層間に発生する欠陥で、それを起点として層を横断して致命的な破壊に至ることもある。厚肉の1-shot成形において発生する場合があり、適正な厚みで複数回成形プロセスも考慮する価値あり。通称:デラミ |

| 速硬化プリプレグFast-curing prepreg | 熱硬化樹脂の加熱硬化時間が10分未満である熱硬化プリプレグ。近年は大きさ・形状にもよるが3分以内硬化グレードも開発されている。 |

| 打音検査Hammering inspection | 複合材料製品の古典的な非破壊検査法。内部に存在する大き目のボイドや層間剝離の有無を検知できる。外観検査と、この打音検査で成形の基本的な良否を判定できる。 |

| 多軸織物Multi-axial fabric | 通常の織物はたて糸とよこ糸の0°と90°の織り方と異なり、0°に加え、他の2方向以上の繊維を配向させた織物をいう。炭素繊維織物の場合、ノンクリンプで大きい目付の織物がRTM成形用のプリフォームとして採用され、低コストでの高性能コンポジット製品が製作されている。 |

| タック性Tacking property | 熱硬化性樹脂プリプレグの積層作業に適した粘着性能。小さ過ぎると積層時に定着できず、大き過ぎると作業性(手離れ、手直しなど)が悪くなる。 |

| 炭素繊維Carbon fiber | 金属と比べ比弾性、比強度が優れた炭素が90%以上からなる繊維。PAN系とピッチ系の2種類。炭素繊維だけでの用途はなく、樹脂などのマトリックス(母材)との複合で使われる。 |

| 超音波探傷Ultrasonic inspection | 材料の内部欠陥を検知できる非破壊検査方法。20kHz以上の超音波を材料体の表面から当て、剥離などの内部欠陥個所から反射されるエコーを捉えて欠陥の有無や位置を判定する。 |

| 直交プリプレグOrthogonal prepreg | UD(一方向)プリプレグを0°と90°の方向に重ねた材料。シートワンディング成形において、軸方向と円周方向(フープ)に一定の割合で強化繊維を配向・積層することができる。材料コストは割高になるが、工程削減のメリットがある。 |

| チョップドファイバーChopped fiber | 炭素繊維やガラス繊維などの長繊維束を数ミリから数センチに短く切った糸束。 |

| デバルクDe-bulk | 成形硬化プロセス前での真空引きによる材料層間の脱気。熱硬化プリプレグの積層においては成形体品質確保のために必須工程。 |