当社の取り組み

-

スーパーレジン工業では造形品の製造にも対応しております。過去実績として、1970大阪万博ではシンボルとして建設された太陽の塔の「太陽の顔」や青春の塔、ミドリ館、三菱館、テーマパーク向けではアイスクリームワゴン、商品の販売用ワゴン、他には岡本太郎氏のパリ向けレリーフ、ジミー大西氏のオブジェクト等があります。昔からのクラフトマンシップと現代の最先端技術を組み合わせたものが現在のスーパーレジンのものづくりのスタイルです。コンポジットの軽量かつ高強度、耐久性や形状の自由度と言った様々な特徴を活かせるのがCFRP及びGFRP素材です。それを用いた製造技術を造形品などにも適用し、人々のより豊かな生活のために役立てたいと考えています。

太陽の塔とスーパーレジン工業

-

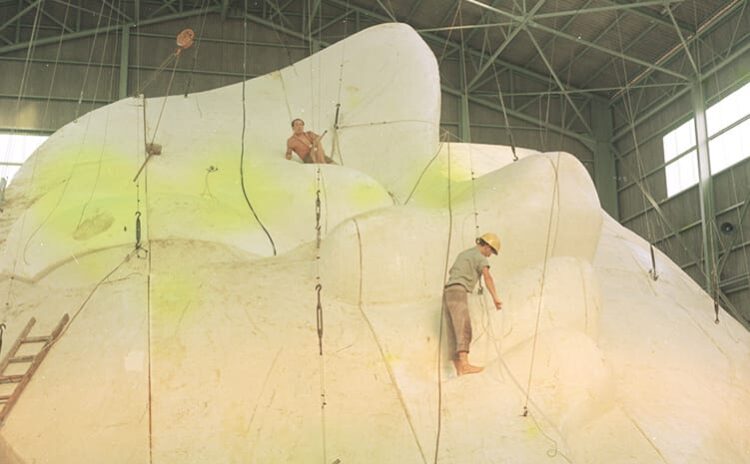

太陽の塔の「太陽の顔」は1968年に20世紀の日本を代表する芸術家である岡本太郎氏からご依頼を受け、坂浜本社工場にて製造されました。太陽の塔の構造は鉄骨、鉄筋コンクリート造りで製造されていますが、「太陽の顔」部分をコンクリートで製造するとなると質量が大きくなり、軽量化する必要がありました。そこで強化プラスチック(FRP)での製造が求められ、依頼の話になりました。直径12mの大型建造物である事と、工業製品とは異なりデザイン性を求められると言う点で、製造にはかなりのハードルがありました。スーパーレジン工業の創業者である渡辺源雄はその高いハードルに対して快く引き受け、チャレンジがスタートしました。工業製品で求められる寸法や外観等、図面にて指示される部品については問題なく製造できますが、今回の製品はデザインが重視されます。現代のような3D CADや計測機器が無い時代にデザイン原型からスケールアップさせる事も困難な作業で、クラフトマンのセンスや感覚で軽量フォーム材の造形を行いました。その造形作業中には度々岡本太郎氏が坂浜工場へご来訪され、デザイン確認が行われました。

-

軽量フォーム材のデザイン原型が決まった所から、ガラス強化プラスチック(GFRP)による積層作業となります。ガラス繊維に2液混合型の樹脂を含浸させて積層していきますが、直径12mの全面に何層にも積層していく作業は高所作業という点も加わり、非常に困難な作業でした。それでも当時のクラフトマン達は誇りを持って取り組み困難なチャレンジをやり遂げました。このようなクラフトマンシップは現在の製造現場へ引き継がれており、チャレンジ精神をもって案件に取り組む今のスーパーレジン工業のものづくりの原点となっています。複合材の製造には基本的に機械加工にて正確に加工された成形型が必要になりますが、このような造形品でCADデータが無く更に大型となると、正確な型を製造する事が出来ません。しかし元の原型から形状を作り上げる事が出来るのは複合材の強みでもあります。現在では3Dハンディスキャナー等の設備を保有しているので、この世に一つしかない素材をスキャニングして3Dデータ化する事が可能で、それを元に型を製造すれば正確な成形型が作れるような便利な世の中になりました。

造形品の製作に関するご相談

大型から小型まで、あらゆる造形品の試作や製作をFRPでお手伝いします。お気軽にご相談ください。