成形加工内容

-

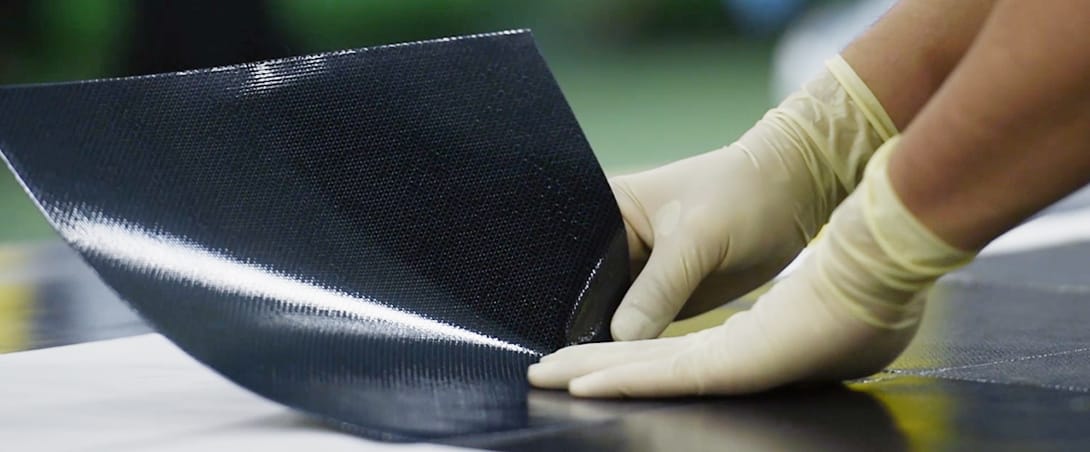

CFRP/GFRP成形

必要とされる製品に合わせて、多種多様な成形技術を有しています。長年培ってきた匠の技を武器に、高品質な製品をお届けいたします。

主要技術

- オートクレーブ成形

- ハンドレイアップ成形

- FW成形(フィラメントワインディング成形)

- RTM成形

- プレス成形

- HTC成形(High Throughput Composite成形)

-

機械加工技術

他に例のない超高精度大型製品を実現します。

通年温湿度管理された環境下で、CFRP/GFRP専用にカスタマイズした複数の加工機を、高い技量を持つ熟練工がオペレーションします。

IoT産業機器向けの精密装置や宇宙人工衛星機器の構造部材など、当社でしか実現できない大型高精度CFRP/GFRP製品の機械加工で、お客様の期待に答えています。主要技術

- FRP(CFRP/GFRP)製品超高精度機械加工

- 大型製品加工

-

塗装

厳しい自動車産業の基準に合致したCFRP部品の高品質塗装を実現します。

高い技術を要求されるコンポジットへの塗装に対して、超大型かつ最新鋭の乾燥一体塗装ルームと成形メーカー独自の技が当社の自慢です。

自動車、産業機器、防衛品、航空機部品など、各業界にて多くの実績を積み重ねています。

成形・加工・塗装用設備

成形・加工・塗装用設備一覧 CFRP/GFRPの成形設備、機械加工設備、塗装設備をご紹介します。